Les stations de traitement des eaux usées municipales sont le théâtre d’une diversité de déchets qui ferait pâlir d’envie n’importe quel inventaire à la Prévert. Ici, pas de tri, tout passe : sous-vêtements oubliés, jouets égarés, couches blindées de plastique. Les opérateurs savent que chaque nouvelle journée peut réserver son lot d’objets inattendus, la plupart loin d’être biodégradables et capables de mettre une pompe à genoux.

Ne laissez pas les amas de solides dicter le rythme de vos interventions sur site. Pour éviter les arrêts non planifiés, voici cinq mesures concrètes pour garder votre pompe submersible opérationnelle et prévenir les pannes qui coûtent cher.

1. Miser sur une pompe broyeur pour dompter les déchets résistants

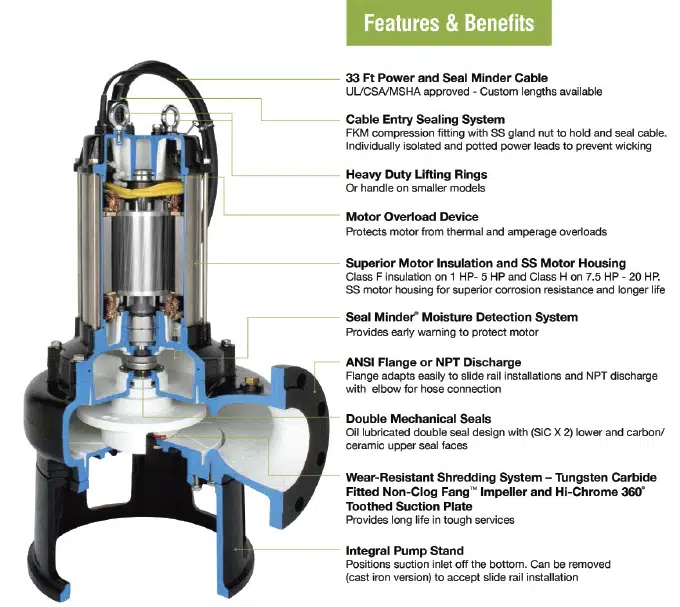

Tout commence par le choix de la pompe adaptée. Les installations qui traitent les eaux usées municipales font face à des matières solides qui ne se laissent pas décomposer facilement. Il faut donc des équipements robustes. Les pompes submersibles broyeuses, comme leur nom l’indique, découpent méthodiquement les déchets pour permettre leur passage dans le système. Ce type de pompe devient incontournable, surtout quand la puissance du moteur est limitée : sans un broyeur efficace, les solides risquent de bloquer l’ensemble dès l’entrée.

2. Adapter précisément la taille de la pompe

Une fois les solides réduits et en mouvement dans la conduite, un autre défi se présente. Si le débit n’est pas suffisant, les déchets peuvent se déposer, former des bouchons et, à la longue, paralyser tout le système. Il est donc vital de maintenir une vitesse minimale du fluide, la règle des sept pieds par seconde offre un repère solide. Cela implique de sélectionner une pompe au dimensionnement rigoureux.

Pour choisir l’équipement correspondant à votre réseau et à la nature des déchets, voici quelques recommandations :

- Les pompes broyeuses de 2 à 5 chevaux combinent capacité de découpe et puissance pour empêcher l’accumulation et le blocage des solides. Des assemblages en acier inoxydable trempé, comme l’acier 440 utilisé sur la série SKG, garantissent une découpe efficace des déchets modernes. Du côté des installations industrielles, où les flux sont plus réguliers, il sera possible d’ajuster la puissance en fonction du débit et de la hauteur de refoulement attendus, sans forcément surdimensionner le moteur pour la découpe.

- Pour des besoins supérieurs, les modèles de 7,5 à 20 chevaux offrent un moteur robuste et un passage de solides élargi, capables de traiter même les déchets les plus coriaces. Les pompes de grande capacité, telles que celles de la série SK de BJM dotées d’un broyeur en carbure de tungstène, sont conçues pour affronter sans broncher les situations extrêmes.

N’hésitez pas à solliciter un fournisseur reconnu, qui saura affiner le choix en fonction de vos contraintes de terrain et de l’évolution des flux.

3. Installer un clapet anti-retour : le réflexe prévention

La pose d’un clapet anti-retour à la sortie de la pompe agit comme une barrière discrète mais redoutablement efficace. Ce dispositif bloque tout reflux de liquides ou de solides vers la pompe, évitant ainsi des dégâts inattendus. Facile à mettre en œuvre, disponible dans de nombreux formats, il doit être sélectionné avec une attention particulière à la pression minimale de fonctionnement. Un détail technique qui fait toute la différence lors des pics d’activité.

4. Surveiller le circuit d’étanchéité : anticiper pour éviter la casse

Adopter un dispositif de détection d’humidité dans la chambre d’étanchéité, c’est se donner une longueur d’avance. Ce système, peu contraignant à l’usage, alerte immédiatement par un signal sonore ou lumineux dès qu’un joint commence à faiblir. Prenons le cas du Seal Minder de BJM : il équipe de série plusieurs modèles de pompes broyeur. Dès qu’un premier joint montre des signes de faiblesse, l’eau s’infiltre dans la chambre d’étanchéité. L’alerte permet alors une intervention rapide, limitant les dégâts et préservant l’intégrité du moteur, bien avant tout scénario catastrophique.

La fréquence de remplacement des joints dépendra des conditions de service, mais un changement annuel reste une bonne pratique. Dès que le voyant d’alerte s’allume, il faut agir sans délai. La surveillance à distance via le panneau de commande offre en prime un vrai gain de temps, évitant de démonter inutilement la pompe pour vérifier l’état de l’huile de la chambre.

5. Opter pour des pompes renforcées face aux applications extrêmes

Certaines conditions d’exploitation poussent les pompes submersibles dans leurs retranchements : eau salée, températures élevées, forte concentration de produits chimiques. Les modèles de la gamme BJM, disponibles en fonte ou en inox, sont conçus pour affronter ces environnements hostiles. Pour les situations de chaleur intense, des versions protégées tolèrent sans faillir des températures d’eau pouvant atteindre 200°F (environ 93°C). Un atout pour les sites soumis à des contraintes thermiques ou chimiques inhabituelles.

Et maintenant ?

Pour définir l’équipement parfaitement adapté à votre installation, rien ne remplace l’avis d’un spécialiste aguerri. Un fournisseur expérimenté saura intégrer la réalité de votre secteur, la nature précise des solides véhiculés et toute contrainte spécifique, pour garantir la fiabilité de votre système de pompage.

À PROPOS DE L’AUTEUR

Steve Mosley occupe le poste de directeur régional chez BJM Pumps. Basée à Old Saybrook, Connecticut, l’entreprise accompagne depuis 1983 les professionnels des secteurs industriel et municipal dans la gestion des fluides. En trois décennies, BJM Pumps s’est imposée grâce à des solutions techniques solides, un réseau mondial de distributeurs et une politique de prix compétitive. Plus de renseignements sur www.bjmpumps.com.

POMPAGE MODERNE AUJOURD’HUI, Mai 2019Article utile ? Inscrivez-vous à l’édition numérique GRATUITE du magazine Modern Pumping Today !